Plasma- und Corona-Behandlung in der Medizinindustrie

In der Medizinindustrie sind Adhäsion und Beschichtung bei Materialien mit niedriger Oberflächenenergie wie Polystyrol, Polypropylen und Polyethylen definitiv eine Herausforderung. Es ist wichtig, die Adhäsion und die Beschichtungsmöglichkeiten dieser Kunststoffe zu verbessern, damit Ihr Teil den Anforderungen bei Scratch-Tests und anderen Vorgaben für Medizinprodukte gerecht wird.

Plasma und Corona-Oberflächenbehandlungen modifizieren die chemischen Strukturen der oberen Schicht von Molekülen eines Kunststoffteils. So wird eine effektive und einheitliche Behandlung gewährleistet, die dazu führt, dass Ihre Klebstoffe oder Beschichtungen am Kunststoff selbst haften und somit Zug- und Scratch-Tests bestehen.

Bei Kunststoffen mit einer geringen Oberflächenenergie sind die Moleküle normalerweise sehr eng verbunden. Durch eine chemischen, eine Plasma- oder Corona-Behandlung werden diese Moleküle aufgebrochen und die Oberfläche chemisch verändert. Die Adhäsion oder Beschichtungsmöglichkeiten werden verbessert, indem Vertiefungen entstehen, die die Oberfläche sehr viel empfänglicher für Klebstoffe oder Beschichtungen machen.

Die verbesserte, einheitliche Behandlung garantiert eine gleichmäßige Grundlage für Zellkulturen, eine gute Benetzung bei Beschichtungen und das Ausbleiben von freien Stellen, die bei medizinischen Produkten zu Defekten oder Rückrufaktionen führen können, wenn sie die gesetzlichen Anforderungen nicht erfüllen.

Der Artikel wird nach dem Video “Wie lösen wir diese Adhäsionsprobleme?” fortgesetzt.

Wie lösen wir diese Adhäsionsprobleme?

Sowohl Plasma- als auch Coronabehandlungen bieten viele Vorteile. Sie ersetzen Grundierungen, die teilweise bereits verbotene Stoffe (BOCs) enthalten und bei Gebrauch abgeben, auf umweltfreundliche Art und Weise.

Sicher möchten auch Ihre Mitarbeiter diesen Stoffen nicht regelmäßig ausgesetzt sein. Umweltfreundlich bedeutet hier, dass wir mit Strom oder Luft arbeiten und Ihre Mitarbeiter keine Chemikalien einsetzen müssen. Es handelt sich um integrierte Maschinen, die nicht viel menschlicher Interaktion bedürfen.

Ein großer Vorteil von Oberflächenbehandlungen mit Plasma und Corona ist, dass das komplette Teil behandelt werden kann. Wenn Sie also eine 360 Grad-Behandlung der gesamten Oberfläche Ihres Teils benötigen, ist dies mit all unseren Technologien möglich. Anstatt das ganze Teil zu behandeln, können wir uns auch auf einen kleineren Bereich oder eine bestimmte Stelle konzentrieren, wenn nur diese geklebt oder bedruckt werden soll.

Was ist anders an Tantecs Systemen?

Tantecs Systeme sind einzigartig und hochspezialisiert und passen sich an Ihr Produktionssystem an, anstatt zu verlangen, dass Sie ihren Produktionsprozess an die gewünschte Behandlungslösung anpassen. In vielen Fällen gibt es nicht nur eine Tantec-Lösung.

Ihre Lösung könnte die Nutzung von atmosphärischem Plasma und Corona oder von Vakuum Plasma oder Corona sein. Es gibt immer mehrere Lösungen und Technologien, die wir zur Verfügung stellen können, um die einheitliche Behandlung einer Oberfläche zu erreichen. Ein anderer Bereich, auf den sich Tantec spezialisiert hat, ist die Behandlung von schwer erreichbaren Bereichen: Die Innenseiten von Nadelansätzen, Spritzen oder Schläuchen – all diese Bereiche können mit einem Standard- oder Basis-Corona- oder -Plasma-System nicht behandelt werden.

Tantec ist einfallsreich, wenn es darum geht, die Innenseite eines Teils zu erreichen – egal, ob es sich um eine enge Öffnung handelt, die mit etwas verklebt werden soll, oder vielleicht die Innenseite eines gesamten Schlauchs behandelt werden soll, ohne die Außenseite zu beeinträchtigen.

Wie ist die Auswirkung auf die behandelten Teile?

Die äußere Erscheinung oder Struktur eines Teils wird normalerweise durch eine Corona- oder Plasma-Oberflächenbehandlung nicht beeinträchtigt.

Das Teil bleibt auch nach der Behandlung dasselbe. Wir ändern nichts an der Struktur, Optik oder Haptik des zu behandelnden Teils. Mit bloßem Auge sind keine Änderungen erkennbar. Stattdessen sind spezielle Messverfahren erforderlich, um diese feststellen zu können.

Typische Teile in der Medizinindustrie

Nadelansätze

Einige der Teile, die uns im medizinischen Bereich begegnen und die eine Corona- oder Plasma-Oberflächenbehandlung benötigen, sind Nadelansätze. Das Kleben einer Kanüle in die Öffnung eines Nadelansatzes ist ein sehr herausfordernder Prozess, wenn die Benetzbarkeit und Adhäsionsfähigkeit des Ansatzes aus Polypropylen zuvor nicht erhöht wird.

Was wir typischerweise tun, ist, dass wir eine Hochspannungselektrode in die Öffnung einführen oder atmosphärisches Plasma nutzen, um Benetzbarkeit und Adhäsionsfähigkeit zu verbessern, sodass der Klebstoff bei der Montage der Kanüle optimale Bedingungen vorfindet.

Ein anderer Bereich sind die Spritzen selbst. Diese werden von außen bedruckt. Wie Sie sich sicher vorstellen können, ist hier einer der entscheidenden Faktoren, dass die Haltbarkeit des Aufdrucks der Lebensdauer der Spritze entsprechen muss. Der Aufdruck soll sich auf keinen Fall beim Transport oder beim Einsatz der Spritze ganz oder teilweise ablösen.

Der Aufdruck auf einer Spritze kann entscheidend dafür sein, dass die richtige Menge eines Medikaments verabreicht wird.

Wir haben ebenfalls Anfragen erhalten, um die Innenseite von Spritzen für Beschichtungszwecke zu behandeln. Dies kann auf verschiedene Weisen durchgeführt werden. Entweder kann eine Hochspannungselektrode in die Spritze eingeführt werden, um eine Funktionsänderung herbeizuführen. Die Spritze kann auch mit Gas gefüllt werden, dem dann von außen Energie zugeführt wird. Oder das Produkt wird in einer Vakuumkammer platziert, wo sich das Plasma gleichmäßig in der Spritze verteilt und dort eine einheitliche Behandlung ermöglicht.

Katheterschläuche

Katheterschläuche sind ein anderer Bereich, in dem Corona und Plasma vielfältig einsetzbar sind. Einer der wichtigsten Einsatzbereiche ist dabei natürlich das Bedrucken des Katheters mit Streifen, farbigen Aufdrucken und Längenangaben, damit der behandelnde Arzt weiß, wie tief der Katheter eingeführt werden muss.

Wir möchten sicherstellen, dass sich die Druckfarbe nicht ablöst, damit das Produkt risikofrei nutzbar ist – und wenn der behandelnde Arzt nicht wüsste, wie tief er den Katheter eingeführt hat, würde das auf jeden Fall ein Risiko ausmachen. Ein anderer wichtiger Bereich ist die Beschichtung des Katheters selbst.

Hierbei geht es darum, dass der Katheter eine gleitfähige Beschichtung bekommt, die den Katheter einheitlich benetzt und an ihm haftet, sodass die Einführung für den Patienten weniger unangenehm ist.

Stomabeutel

Auf Stomabeuteln werden Klettverschlüsse angebracht und sie werden mit einem Code bedruckt, der angibt, wann das Produkt hergestellt wurde. Dies sind sehr gängige Anwendungen für uns.

Naturwissenschaftliche Produkte

Häufige Anwendungsfälle sind ebenfalls naturwissenschaftliche Produkte wie Petrischalen und Produkte für Gewebekulturen, wobei wir die Innenseite dieser Produkte behandeln, damit Zellkulturen und Bakterien darin angelegt werden können.

Dies war vor allem während der Coronapandemie gefragt, als die Nachfrage nach Petrischalen und Materialien für Zellkulturen zur Identifikation von Virenstämmen und nicht zuletzt in Hinblick auf die Entwicklung von Impfungen stark anstieg.

Ein weiterer unserer Schwerpunkte in der Medizinindustrie sind ophthalmische Linsen. In der augenoptischen Industrie sind wir zum Beispiel im Bereich Linsen und Anti-Beschlag- und Antikratzbeschichtungen aktiv. Es ist sehr wichtig, dass diese Oberflächen gleichmäßig beschichtet werden, wobei dies bei Polycarbonaten und ähnlichen Materialien eine große Herausforderung darstellt.

Hier soll sich eine gleichmäßige, dünne Schicht bilden, ohne die Eigenschaften der Linse durch die Aktivierung und Modifizierung des Kunststoffs zu beeinträchtigen.

Produkte für Gewebekulturen

Adhäsion ist auch bei Zellkulturprodukten wie Multiwellplatten, Petrischalen, Kolben etc. ein wichtiges Thema. Die Oberflächen dieser Produkte müssen einheitlich behandelt werden, damit das Anlegen von Bakterienkulturen u.a. nicht daran scheitert, dass diese sich nicht gleichmäßig auf der Oberfläche verteilen konnten.

Polypropylen – schwer zu behandeln

Polypropylen ist sehr schwer zu behandeln. Insbesondere in der Medizinindustrie ist es daher wichtig, eine Plasma- oder Coronabehandlung zu implementieren, um sicherzustellen, dass Farben und Aufdrucke auf Spritzen gut halten und eine gute Auflösung haben, damit sie gut lesbar sind.

Zur Behandlung von Nadelansätzen hat Tantec ein einzigartiges und spezielles Design entwickelt und dringt so mit seiner Corona-Behandlung ganz bis in den Nadelansatz vor, um die richtige Adhäsion zu erreichen, damit die Kanüle dort festgeklebt werden kann.

Bei Stomabeuteln soll zum einen der Klettverschluss so festgeklebt werden, dass er sich nicht einfach löst – dies wird typischerweise durch eine vorherige Corona-Behandlung erreicht. Zum anderen müssen Aufdrucke eine Qualität haben, die die Nachverfolgbarkeit der Produkte im Falle von Problemen gewährleistet.

Linsen

Ophthalmische Linsen bestehen normalerweise aus Material, das auf Polycarbonat basiert. Beschichtungen schaffen hierbei für die Industrie einen großen Mehrwert. Anti-Beschlag- und Antikratzbeschichtungen, selbsttönende Gläser und Linsen – all diese Dinge sind Qualitätsmerkmale, verbessern die Nutzererfahrung und sind deshalb bei Kunden gefragt.

Bei der Aufbringung dieser Beschichtungen muss sichergestellt werden, dass jede einzelne Schicht richtig haftet. Es sollen sich keine Unebenheiten bilden, die den Einsatz zusätzlichen Materials erfordern, weil keine ausreichende Benetzbarkeit gegeben ist.

Die Beschichtung soll sich ebenfalls nicht zu leicht wieder ablösen oder abkratzen lassen. Ebenso sind kleine Defekte wie „Fischaugen“ oder Stellen zu vermeiden, die nicht beschichtet wurden und so die Qualität der Linse beeinträchtigen, da diese dazu führen können, dass der Kunde die Linse zurückgehen lässt.

Tantecs Erfahrung

Tantec ist seit mehr als 20 Jahren in dieser Branche aktiv. Wir haben eine Vielzahl an Lösungen mit Corona- oder Plasma-Technologie anzubieten, um Ihren Prozess zu optimieren.

Von der Medizinindustrie anerkannte Technologie

Ein Produkt muss vor seiner Genehmigung eine Reihe von Tests durchlaufen. Wenn ein Produkt auf den Markt kommt, soll für den Patienten kein Risiko mehr bestehen. Tantec hat viel Erfahrung in der Medizinindustrie und damit, Kunden dabei zu unterstützen, eine Genehmigung ihres Produkts durch einen Plasma- oder Corona-Prozess zu erreichen.

Plasma und Corona sind in der Medizinindustrie akzeptierte Technologien. Sie werden bei vielen, zum Beispiel durch die FDA genehmigten Produkten bereits verwendet, sodass Sie sich keine Sorgen darüber machen müssen, dass zusätzliche Tests durchgeführt oder Vorschriften eingehalten werden müssen.

Tantec-Systeme, die in der Medizinindustrie eingesetzt werden

RotoTEC

Eines der größeren Systeme ist unser RotoTEC – ein rotierender, Corona-basierter Prozess. Hier wird durch rotierende Elektroden ein Hochspannungsfeld generiert, während das zu behandelnde Teil darunter vorbeifährt. Es handelt sich um ein einzigartiges und hochspezialisiertes Produkt. Durch die Rotation wird eine effektive und einheitliche Behandlung erreicht. Die einheitliche Behandlung größerer Teile ist – auch auf den Innenseiten – ebenfalls möglich.

Das System kommt häufig bei der Behandlung von Gewebekulturprodukten wie Petrischalen, Multiwellplatten und Kolben oder ophthalmischen Linsen zum Einsatz und kann praktisch bei allen Teilen eingesetzt werden, die an den Seiten oder innerhalb einer Vertiefung behandelt werden sollen.

SyrinTEC

Ein anderer Bereich, indem wir über viel Erfahrung verfügen, ist die Behandlung von Spritzen mit SyrinTEC. Hier werden die Teile aufgehängt und passieren ein Corona-Feld – fast wie einen Vorhang – wodurch dann eine 360 Grad-Behandlung der gesamten Spritze erfolgt.

Es wird nicht nur die Außenseite der Spritze behandelt, sondern es kann auch die Innenseite der Spritze behandelt werden, genau wie die Innenseite eines Schlauchs, einer Küvette oder ähnlichen Produkten, bei denen eine gute Benetzbarkeit der Oberfläche auf der Innenseite erforderlich ist.

Nadelansätze

Nadelansätze sind ein Bereich, für den wir über mehrere Technologien verfügen. Hier können zwei verschiedene Sorten Corona oder atmosphärisches Plasma eingesetzt werden, sodass Sie sicher ein System finden, das sich in Ihren Herstellungsprozess integrieren lässt, ohne wesentliche Anpassungen erforderlich zu machen.

Es können bis zu 18.000 Teile pro Minute behandelt, also sehr große Geschwindigkeiten erreicht werden. Natürlich ist die Entwicklung von Systemen mit niedrigeren Geschwindigkeiten ebenfalls möglich.

Kontaktieren Sie uns mit Ihrer besonderen Herausforderung!

Bei den vorgestellten Technologien handelt es sich nur um einen kleinen Auszug aus unserem Portfolio. Individuelle Herausforderungen bei Ihrem Medizinprodukt bespricht Tantec gerne mit Ihnen persönlich und macht sich auf die Suche nach möglichen Lösungen.

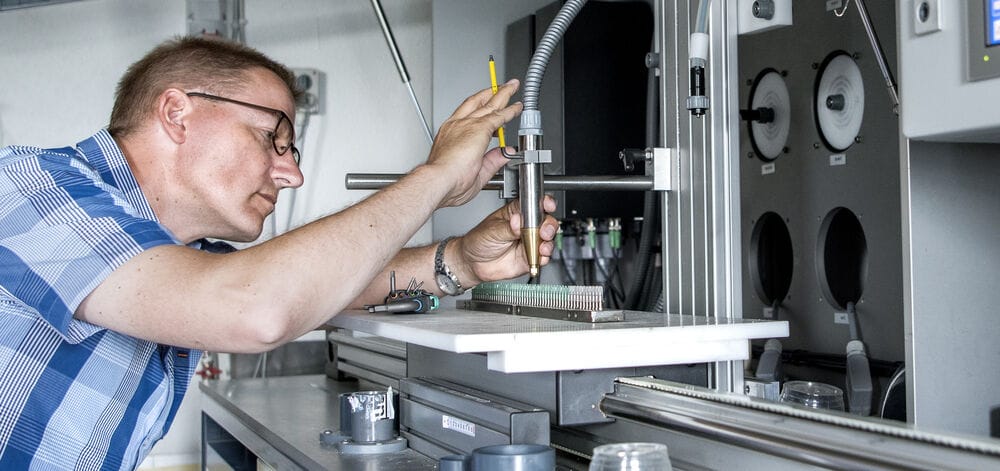

Kostenfreie Tests mit Ihren Produkten

In unseren voll ausgestatteten Laboren in Dänemark und Chicago bieten wir kostenfreie Tests mit Mustern Ihrer Produkte an, um Ihr Material und Ihren Prozess zu evaluieren und herauszufinden, wie wir die Oberflächenenergie Ihres Produkts steigern und somit die Adhäsion, Beschichtungs- und Druckqualität bei Ihren Produkten verbessern können.

Eigene Tests

Nachdem wir die Oberflächenenergie der Teile verändert haben, ist es wichtig, dass Sie diese auch eigenen Tests unterziehen. Denn eine Änderung der Oberflächenenergie führt nicht immer gleich zu einer besseren Adhäsion oder Beschichtung.

Wir können Ihr Teil behandeln und seine Oberflächenenergie steigern. Hiernach aber brauchen wir Ihre Unterstützung. Testen Sie das Teil, um zu prüfen, ob durch die Behandlung das gewünschte Ergebnis erzielt wird!

IHRE BRANCHE IST NOCH NICHT AUF UNSERER LISTE?

Jede Branche hat ihre ganz eigenen Herausforderungen - aber es gibt keine Branche, für die wir keine Lösungen bereitstellen könnten. Auch wenn Ihre Branche auf unserer Liste noch nicht zu finden sein sollte, freuen wir uns darauf, von Ihnen zu hören, Sie zu beraten und Ihnen

Antworten auf die Frage geben zu können, wie Sie Ihre individuellen Adhäsionsprobleme durch eine Oberflächenbehandlung in den Griff bekommen können.

Kontaktieren Sie uns oder Ihren lokalen Tantec-Vertreter noch heute, um sich inspirieren und zu möglichen Lösungen beraten zu lassen!