Tantecs vollautomatische Leckerkennung macht für Kunden einen großen Unterschied

Der Kunde brauchte eine Hochgeschwindigkeits-Leckerkennung für ein kleines medizinisches Bauteil aus Plastik. Zuvor wurde zum Detektieren von Löchern in den Spritzgussteilen aus Kunststoff ein Drucktest verwendet. Diese Lösung war aber nicht schnell genug für das Projekt. „Das LeakTEC-System von Tantec ist nicht nur schnell genug, sondern bietet uns auch eine deutlich bessere Erkennung kleinerer Löcher, die wir vorher nicht erkennen konnten“, sagt der Betriebsleiter von DB-Automations, Nick Parker.

32 spritzgussgeformte Teile pro Platte müssen systematisch und simultan überprüft werden. Die Durchlaufzeiten und Mengen von Teilen, die simultan getestet werden müssen, schließt die Nutzung herkömmlicher Durchfluss- und Druckabfalltests aus. Tantecs LeakTEC erkennt kleinste Löcher selbst bei einer Größe von weniger als 3 Mikrometern (0,003 mm).

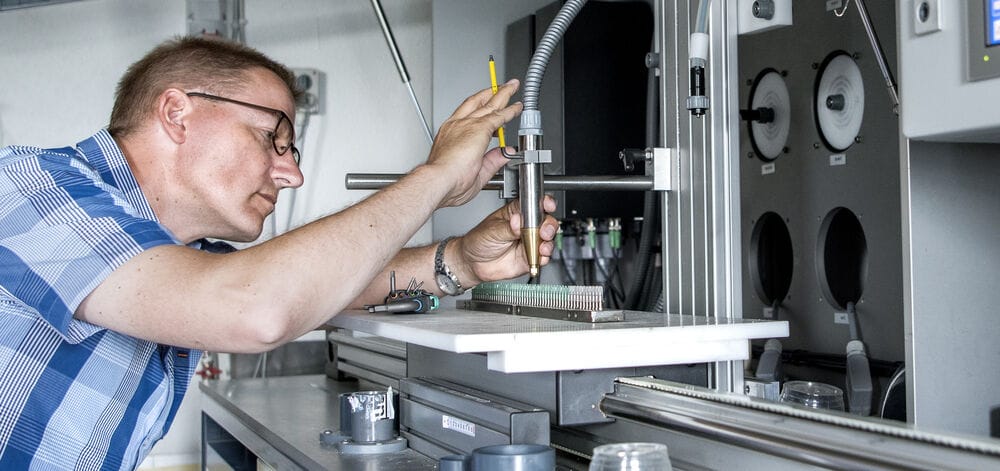

Funktion

Alle 32 Teile aus jedem Zyklus werden auf Undichtigkeiten überprüft und wenn notwendig abgelehnt. Das System kann bei einer Kontrollquote von 100% und fast ohne Eingriffe eines Bedieners fast 16.500 Teile pro Stunde verarbeiten. Wenn ein Riss oder ein Loch im Material erkannt wird, wird ein elektrischer Kontakt zwischen der Elektrode und der Erdverbindung hergestellt. Der Pass/Fail-Kontakt wird über das integrierte Generatormodul verarbeitet, das eine Schnittstelle zur zentralen Maschinensteuerung hat. Die Maschinensteuerung kann eine nachfolgende Ablehnungsfunktion aktivieren und Trends im Produktionsprozess tracken, die für frühe Anpassungen des Prozesses oder zu Wartungszwecken zurückgemeldet werden können. Messungen an der Gegenelektrode garantieren, dass alle Elektroden voll funktionsfähig sind.

Gute Zusammenarbeit

Besuche bei Fabriken mit ähnlichen Technologien und Recherchen im Internet waren die entscheidenden Faktoren für Nick Parker, um sich mit Tantec in Dänemark in Verbindung zu setzen. Während des Projekts gab es ein paar Herausforderungen, die aber zur Zufriedenheit aller gelöst wurden. „Es gab Herausforderungen beim Design und einige webex-Meetings zur Diskussion und Bestätigung von Designentscheidungen. Beim FAT wurde im Bereich der Selbstkontrolle etwas übersehen. Damit wurde aber konstruktiv umgegangen und es wurde schnell korrigiert. Der Inbetriebnehmer von Tantec, der hier bei uns war, war sehr effizient, erfahren und kompetent“, berichtet Nick Parker. „Unsere Gründe für die Auswahl der Tantec-Lösung waren die anfängliche Unterstützung, Tests und Tantecs Zuversicht. Tantec hat uns davon überzeugt, dass die Ausrüstung mehr als geeignet ist. Tantec war das ganze Projekt über hervorragend – vom ersten Konzept über den Designprozess, in dem wir mehrere Designänderungen in Erwägung gezogen haben, bis hin zur Werksabnahme, die sie professionell, hilfsbereit, technisch erfahren und sicher abgewickelt haben. Wenn bei der Werksabnahme kleinere Probleme auftauchten, war die Resonanz immer positiv und die Lösung schnell implementiert“, sagt Nick Parker.